1, la conception de pré-déformation est la clé

À propos du moule en plastique pour produits de réservoir d'air et d'eau automatiques, le contrôle de la qualité de la conception et de la fabrication est plus difficile que le type normal, car ce type de pièces est normalement moulé par le matériau PA6 (PA66) + composé GF (30-35%), et ce Le type de matériau est facile à déformer pendant le processus de moulage, et la taille du produit correspondante est facile à sortir des tolérances. Par conséquent, étant familier avec la régularité de sa déformation, la conception avant déformation basée sur l'expérience et les résultats de l'analyse CAE dès le début du processus de conception est devenue la clé du succès de la fabrication du moule.

L'équipe de moules Enuo a plus de 10 ans d'expérience dans la fabrication de moules de pré-déformation et a servi Valeo, Mahle-behr, Delphi et d'autres clients de pièces automobiles de renommée mondiale. Ici, nous présentons brièvement notre expérience dans la fabrication de moules pour réservoirs d’air et d’eau automatiques. Bien sûr, différentes entreprises ont des pratiques différentes, si cher lecteur a des points de vue différents, n'hésitez pas à communiquer avec nous.

2, analyser les dessins des pièces, clarifier les zones clés du produit et de la taille

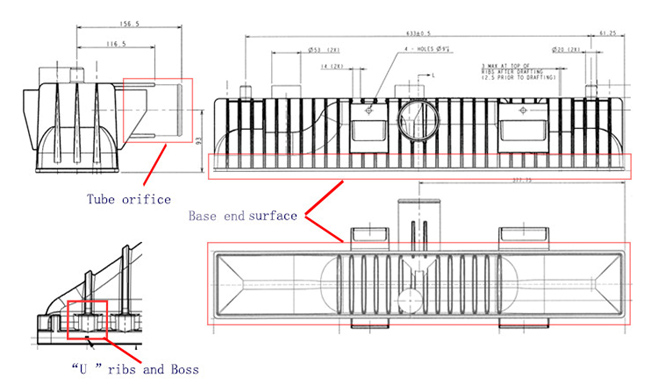

Comprendre les zones importantes du produit et les tailles de clés associées est toujours la première étape lorsque les dessins du produit des clients arrivent, puis accorder plus d'attention à ces importances, telles que la « surface d'extrémité » du produit (« la surface d'extrémité » était requise le plus strictement rectitude, planéité et la tolérance de taille de forme, et d'autres parties de la dimension du produit suivront leur changement), la zone « orifice du tube » (la dimension de « l'orifice du tube » est également très importante, généralement les tolérances de positionnement, cylindriques et dimensionnelles sont requises) et le produit « Nervures Boss" et "U-shape", etc., elles sont illustrées ci-dessous :

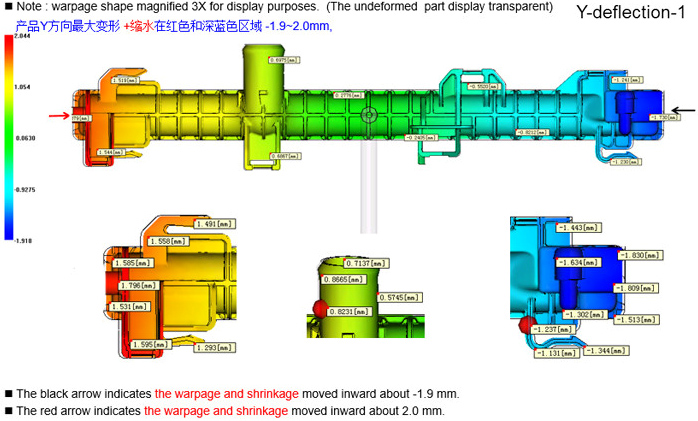

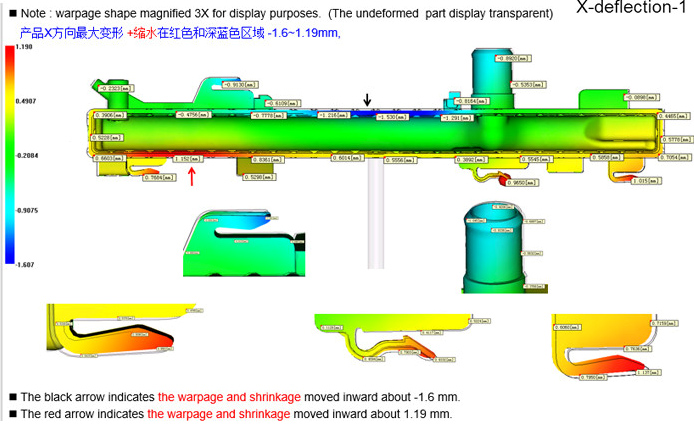

Pour un nouveau moule, effectuez une pré-déformation sur le produit (en effectuant à l'avance la « compensation matérielle » dans le sens opposé de la déformation estimée en fonction de l'expérience et de l'analyse CAE, proposez de les corriger une fois la déformation réelle effectuée). Après l'essai du moule, effectuez quelques petites modifications basées sur la déformation réelle du moulage du produit, pour corriger la géométrie, la forme et la position du plastique, etc.

3, dessiner les produits.

Pour faciliter l'optimisation future du moule, il est nécessaire de dessiner nous-mêmes de nouvelles données de produit 3D en fonction du produit du client (les paramètres importants doivent être conservés). En déterminant la valeur de déformation du produit, combinée à l'analyse du flux de moule et à l'expérience nécessaire pour modifier les données du produit, vous pouvez voir ci-dessous les tendances de déformation observées :

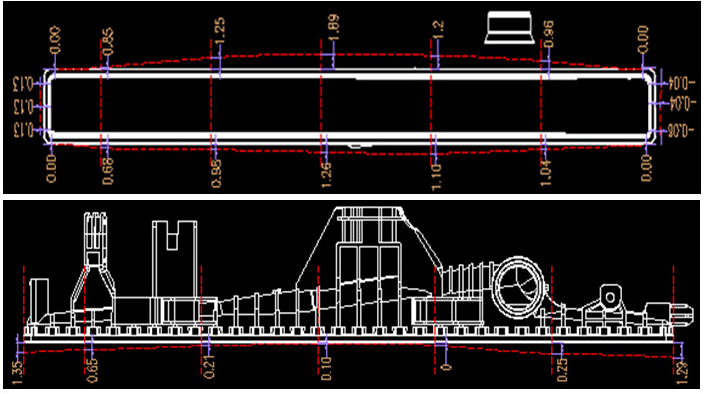

Ici, quelques conseils sont heureux d'être partagés pendant le processus de redessin, tels que : commencez toujours par dessiner la zone "Surface d'extrémité de base", en fonction de la valeur de déformation pour dessiner la rectitude, la courbe de planéité au bord du produit, reportez-vous à ces courbes. à « Étirer » (commande UG) la surface de rectitude. La planéité des surfaces se fait avec la « Bordure » (commande UG). Cette étape est importante, pour faciliter les changements futurs, tracez d'abord la courbe, ne pas « étirer » (commande UG) directement la surface, puis en utilisant la surface de déformation de rectitude obtenir la forme du produit par « Offset » (commande UG). Pour éviter de changer trop de pièces du moule lors de l'optimisation suivante du moule, effectuez la découpe de la matière plastique au niveau de la zone « Surface d'extrémité de base » du produit, puis récupérez-les en modification T1-T3 en fonction de la déformation réelle du produit (plus le plastique).

Des conseils utiles :

1. Ne copiez pas autant que possible la surface du profil des produits clients, essayez de les dessiner vous-mêmes. Ainsi, pour les modifications de moule suivantes, il est facile de changer, y compris l'épaisseur de paroi. Si les formes sont copiées à partir du produit client, après plusieurs modifications, les données 3D subiront une distorsion.

2. Lors du processus de dessin, vérifiez autant que possible les données du produit 2/3D du client pour éviter qu'elles ne soient différentes.

4, la tendance possible à la déformation de la partie importante du produit

1, La déformation du produit « Surface d'extrémité de base »

Dans la mesure du possible, en effectuant une action réductrice sur la matière plastique au début, cela peut éviter autant que possible de refaire les pièces du moule. La ligne rouge ci-dessous montre la tendance de déformation estimée du produit. veuillez noter que les nervures « Boss » ou « en forme de U » ou le matériau associé doivent être déplacés avec la « surface d'extrémité de la base » ensemble (une partie du matériau sous le boss descend de 0,5 mm, puis le « Boss » doit également descendre de 0,5). ), puis en dessine d’autres. Il est recommandé d'utiliser la « surface » (commande UG) pour les dessiner.

2, la déformation du produit de « l'orifice du tube »

La forme du rayon « R » à la racine du tube doit être exactement la même que celle des données du produit client, car ce rayon « R » affecte la résistance de la zone importante du produit. Dans des circonstances normales, le tube rond doit d'abord être réduit en plastique d'un côté, puis modifier la valeur en fonction de la déformation réelle. Pour un tube plus grand, la forme du tube peut être conçue à l'avance comme une forme ovale.

3, la déformation du bit en plastique en forme de « U » du produit

Le plastique en « forme de U » doit également subir une déformation d'environ 2 à 3 degrés. La zone centrale des nervures en « forme de U » doit également effectuer la coupe du matériau latéralement (image 1). Une fois que tous les produits ont été bien dessinés, puis concevez le rayon « R » (également pour faciliter le changement, parfois la reconstruction du rayon « R » échouera ou prendra beaucoup de temps), si certaines géométries dans les données 3D du client n'ont pas été chanfreinées, nous pouvons chanfreinez-les s'ils n'affectent pas l'assemblage des pièces (la plupart des clients préfèrent que la forme pointue soit chanfreinée avec un rayon « R »). De plus, certaines géométries proéminentes sur le corps principal du produit sont grandes, ce type de déformation du produit devrait accorder plus d'attention au parallélisme et à la perpendiculaire (image 2).

5, conclusion

Ci-dessus se trouvent notre propre expérience dans la conception du moule de produit pour réservoir d'air et d'eau automatique - « facilement déformable ». En complétant cette étape, je pense que la moitié du succès de la fabrication de tels moules aurait été obtenue, alors où est l'autre moitié ? veuillez consulter la section suivante de cet article « Savez-vous comment fabriquer un moule de pré-déformation ? - section fabrication » la semaine prochaine.

Ok, chers lecteurs. merci beaucoup pour le temps que vous consacrez à lire ici. au plaisir de vous voir dans la prochaine section !

Heure de publication : 27 juillet 2020