15 mai 2017- expédition des moules

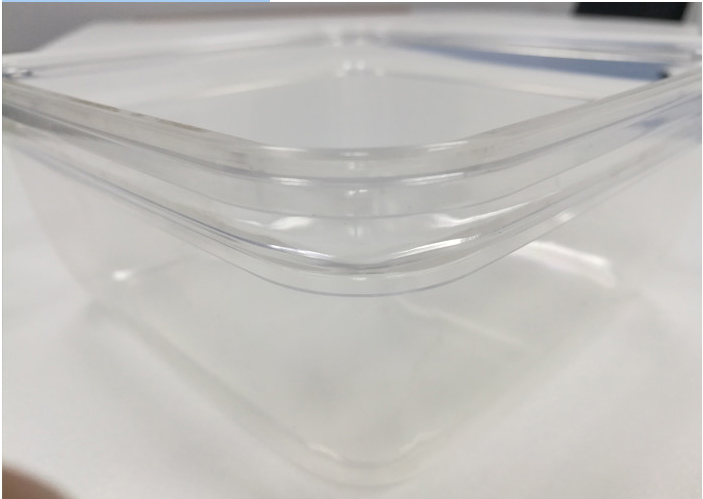

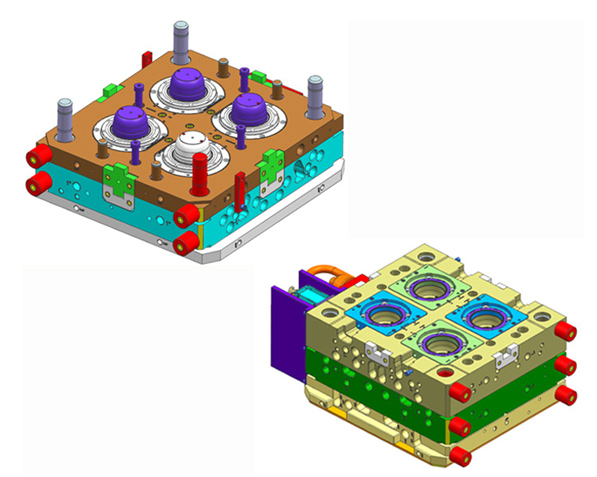

Après plusieurs mois de travail acharné, un lot de moules ménagers (boîtes alimentaires) a été expédié au client. Comme les pièces sont transparentes (comme sur l'image ci-dessus), le client a des exigences élevées concernant l'apparence des pièces. Notre équipe d'ingénieurs a fait beaucoup pour résoudre le problème de ventilation des pièces. Finalement, nos chers clients ont été satisfaits des performances de ces moules, merci beaucoup pour votre soutien. Mes chers collègues, vous êtes tous mes héros. merci pour tous vos efforts! Mdr…

Ci-dessus se trouvent les pièces injectées par le moule que nous avons réalisé.

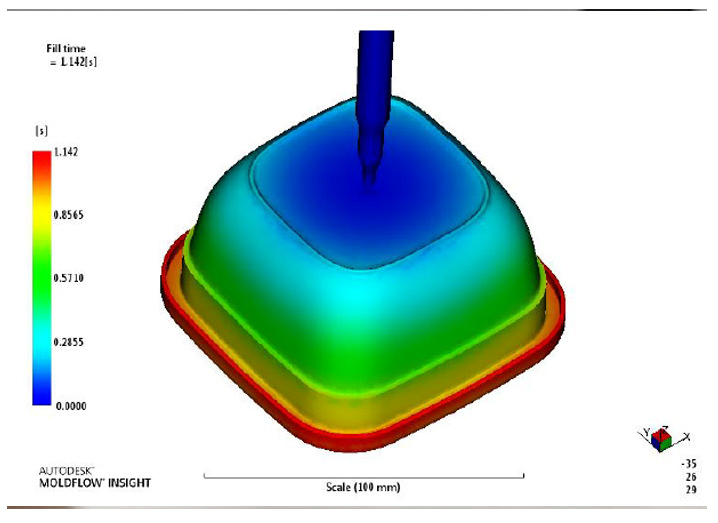

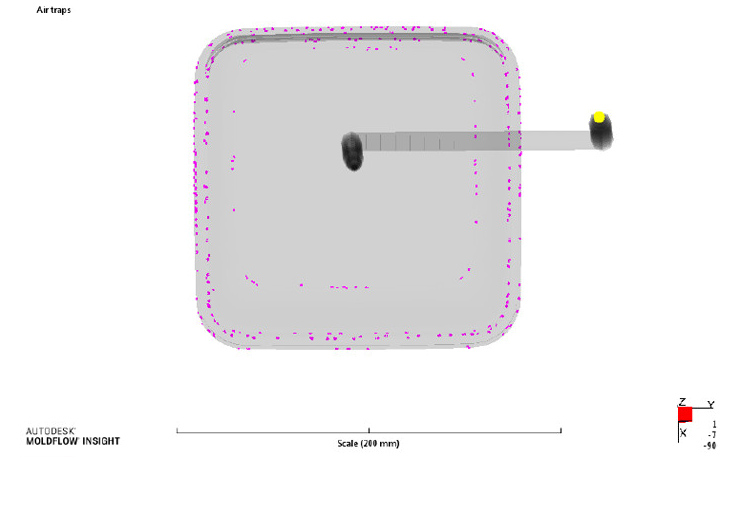

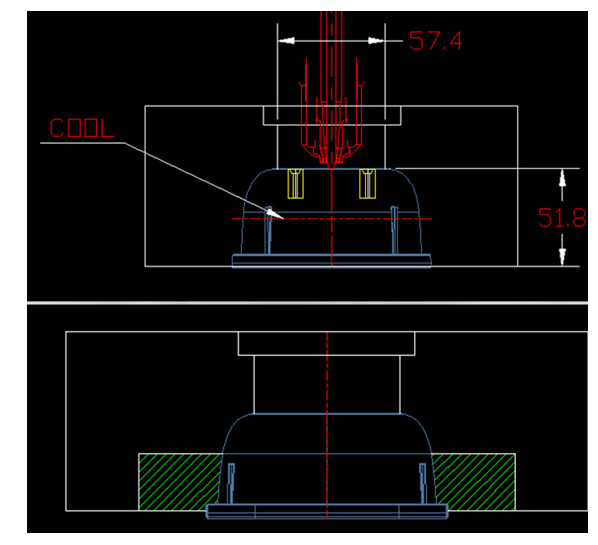

Que certains amis aient l'expérience de la fabrication de moules de pièces transparentes. comme on le sait, ces bols ne sont pas seulement des pièces d'apparence, mais aussi du matériau transparent moulé. Son aspect est donc très particulier, il faut donc éviter les fuites d'air, les courts-circuits et les défauts de remplissage des pièces. Dans ce cas, la manière de concevoir les inserts pour qu'ils aient un bon état de ventilation devient la clé pour garantir la qualité finale du moule. Bien entendu, le réglage d'un bon paramètre de presse est également une aide très importante.

En particulier, il y a une géométrie en 3 étapes sur la pièce, d'où la ventilation qui devient un gros problème. Le fabricant de moules expérimenté devrait savoir à quel cas nous avons été confrontés !

ok, passons en revue le processus complet de fabrication des moules.

Étape 1 : Le client a passé la commande avec les données de la pièce.

Réception de la pièce « données 2D/3D », « taille de la machine d'injection » et « paramètre de matériau de la pièce », etc.

Étape 2 : Rapport Mold-flow et DFM

Effectuer l'analyse du flux de moule, en fonction du résultat de l'analyse, pour créer le rapport DFM. Communiquer avec le client pour déterminer la proposition de conception de moule.

Étape 3 : Conception du moule Nos concepteurs de moules réaliseront la conception en fonction du flux de moule et du rapport DFM. Soumettez ensuite la conception au client pour validation.

Étape 4 : Fabrication et assemblage du moule Après avoir obtenu l'approbation du client concernant la conception finale du moule, nous commençons l'usinage de l'acier et l'assemblage des pièces.

Étape 5 : Essai de moisissure

L'essai de moule est le processus le plus important pour inspecter la qualité de fabrication du moule, essayer de faire exploser les problèmes de moule, puis de le résoudre dans notre usine, garantissant que le moule pourrait être bien produit dans l'usine d'injection des clients.

Étape 6 : Optimisation du moule.

Selon le résultat de l'essai de moule, nous effectuerons le travail d'amélioration du moule pour optimiser les problèmes de moule. Normalement, nous ferons tester le moule 1 à 3 fois pour que le moule réponde complètement aux exigences du client.

Étape 7 : Expédition.

Après avoir obtenu l'approbation du client pour l'expédition du moule, nous emballons bien le moule, puis contactons le transitaire logistique pour livrer le moule au client.

Heure de publication : 26 juillet 2020