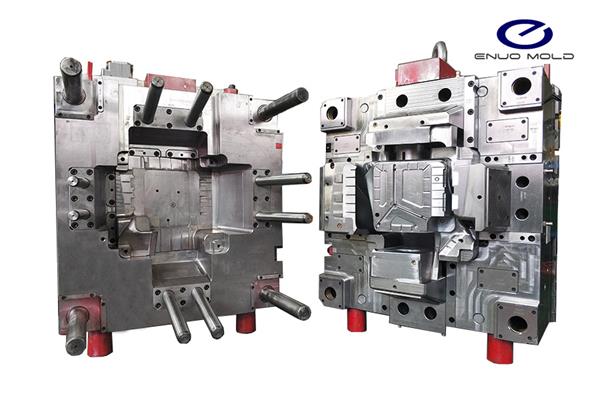

Le moule en plastique est principalement composé de trois parties : le système de coulée, les pièces de moulage et les pièces structurelles. Parmi eux, le système de déclenchement et les pièces moulées sont les pièces qui sont en contact direct avec le plastique et changent avec le plastique et le produit. Ce sont les parties les plus complexes et les plus modifiables du moule en plastique et nécessitent la plus haute finition et précision de traitement.

Le système d'entrée du moule en plastique fait référence à la partie du canal avant que le plastique n'entre dans la cavité depuis la buse, y compris le canal principal, la cavité du matériau froid, le canal et la porte. Les pièces moulées font référence à diverses pièces qui composent la forme du produit, notamment les moules mobiles, les moules et cavités fixes, les noyaux, les tiges de moulage et les orifices d'échappement.

1. Grand public

C'est un passage dans le moule qui relie la buse de la machine d'injection au canal ou cavité. Le sommet de la carotte est concave pour s'engager avec la buse.

Le diamètre d'entrée du canal principal doit être légèrement supérieur au diamètre de la buse (0,8 mm) pour éviter tout débordement et éviter que les deux ne soient bloqués en raison d'une connexion imprécise.

Le diamètre de l'entrée dépend de la taille du produit, généralement 4 à 8 mm. Le diamètre de la carotte doit être élargi vers l'intérieur selon un angle de 3° à 5° pour faciliter la libération des débris du canal.

2. Trou de matériau froid

Il s'agit d'une cavité à l'extrémité du canal principal pour capter la matière froide générée entre deux injections à l'extrémité de la buse, évitant ainsi le blocage du canal ou de la porte. Si le matériau froid est mélangé dans la cavité, des contraintes internes sont facilement générées dans le produit fabriqué.

Le diamètre du trou du matériau froid est d'environ 8 à 10 mm et la profondeur est de 6 mm. Afin de faciliter le démoulage, le fond est souvent porté par la tige de démoulage. Le haut de la tige de démoulage doit être conçu comme un crochet en zigzag ou une rainure enfoncée, afin que la carotte puisse être retirée en douceur lors du démoulage.

Troisièmement, le shunt

C'est le canal reliant le canal principal et chaque cavité du moule multi-fentes. Afin que la matière fondue remplisse chaque cavité à la même vitesse, la disposition des glissières sur le moule doit être symétrique et équidistante. La forme et la taille de la section du canal ont un impact sur l'écoulement de la matière plastique fondue, le démoulage du produit et la facilité de fabrication du moule.

Si l’écoulement de la même quantité de matériau est pris en compte, la résistance du canal d’écoulement de la section circulaire est la plus petite. Cependant, comme la surface spécifique du canal cylindrique est petite, elle est défavorable au refroidissement du matériau superflu du canal, et le canal doit être ouvert sur les deux moitiés du moule, ce qui demande beaucoup de travail et est facile à aligner. .

Heure de publication : 24 août 2022