1. Production du moule principal : Il existe de nombreux matériaux pour le moule principal. Généralement, le matériau du moule principal doit être facile à façonner, facile à reposer et présenter les caractéristiques d'une bonne stabilité. Tels que le bois, le plâtre, la cire, etc. Nous utilisons généralement du bois. Selon le dessin du produit ou le dessin du moule, le menuisier réalisera le moule principal en bois.

2. Remise à neuf du moule principal : Le moule principal doit être réparé avant que le moule de production puisse être reconstruit. La finition comprend le masticage, la mise en forme, la correction de la taille et le renforcement. Ce processus consiste principalement à effectuer un traitement de base sur la surface et sur l'ensemble du moule en bois afin de garantir que la taille et la forme du moule en bois sont conformes aux dessins.

3. Traitement de surface du moule principal : dans ce processus, il y a la pulvérisation de gelcoat, le durcissement du gelcoat, le meulage, le polissage, le cirage, etc. Vaporisez le gelcoat sur le moule principal traité lors du processus précédent, puis attendez que le gelcoat durcisse. Une fois le gelcoat durci, poncez la surface du gelcoat avec du papier de verre. Généralement, depuis des dizaines de papier de verre grossier jusqu'à un millième de papier de verre fin. Après avoir poncé le papier de verre, commencez à polir le moule, et enfin appliquez le produit démoulant. Jusqu’à présent, la production du maître modèle est terminée. Ensuite, vous pouvez utiliser le moule principal pour réaliser le moule de production. De nombreux matériaux et outils sont utilisés dans ce processus. Du bois et des ustensiles de menuiserie correspondants sont nécessaires. En outre, il existe également : du mastic (également appelé mastic), du papier de verre, de plusieurs dizaines de papiers de verre grossiers à plus de 1 000 papiers de verre fins, du gelcoat (utiliser généralement un produit gelcoat), un nettoyant pour moules, un agent d'étanchéité, une pâte à polir, une cire de démoulage. , etc.

De plus, certains petits outils tels que des ponceuses, des meules de polissage, des pistolets pulvérisateurs de gelcoat, des pompes à air (ou d'autres sources d'air) sont également utilisés.

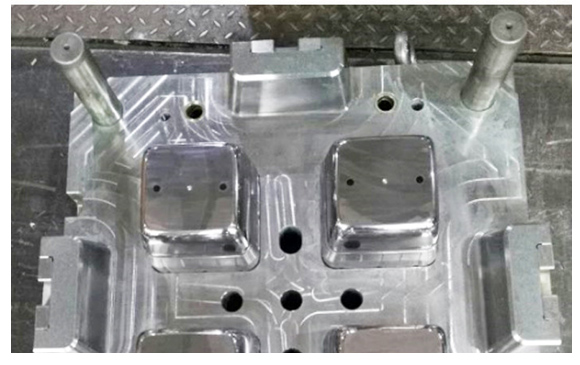

4. Reproduction du moule de production : Une fois la cire antiadhésive appliquée sur le moule principal, le moule de production peut être reconstruit. Le processus de production est le suivant :

⑴Gelcoat de moule en pulvérisation : depuis le démarrage du moule de production, un gelcoat de moule avec de meilleures performances doit être utilisé pour garantir l'effet final du moule. Et il est nécessaire de pulvériser jusqu'à une certaine épaisseur.

⑵Couche de moule : Une fois le gelcoat du moule solidifié initialement, la superposition peut commencer. Le processus de pose ne doit pas être trop rapide, généralement 2 à 3 couches de tissu en fibre de verre ou de feutre en fibre de verre par jour. Une certaine quantité de résine de moule est utilisée pour le superposition. Les performances de cette résine sont meilleures que celles des résines ordinaires. Pendant le processus de pose, les travailleurs doivent mélanger de la colle, c'est-à-dire ajouter un accélérateur et un agent de durcissement à la résine, puis utiliser un outil de colle pour étaler la colle, étaler une couche de tissu en fibre de verre et appliquer une couche de colle. En même temps, utilisez des rouleaux en fer pour aplatir le tissu. Retirez les bulles et uniformisez la colle. Lorsque l'épaisseur spécifiée est atteinte, le pli est terminé. Dans des circonstances normales, l'épaisseur du moule doit atteindre 3 à 5 fois l'épaisseur du produit. Le temps de pose est donc généralement plus long, pouvant durer de 6 à 7 jours.

⑶ Durcissement et renforcement du moule : le moule peut être durci naturellement ou chauffé pour durcir, mais il est généralement préférable d'avoir une période de durcissement naturelle. Après la période de durcissement naturel, le moule doit être renforcé afin qu'il ne soit pas endommagé pendant le processus de production.

⑷ Traitement de surface du moule de production : Une fois que le moule de production a durci jusqu'au temps requis, il peut être retiré du moule principal. La méthode d’étirage du moule peut être manuelle ou à haute pression. Le moule de production après le démoulage doit également être traité en surface, y compris le papier de verre, le polissage, les lignes de processus de traçage et les produits de démoulage. Une fois le produit antiadhésif posé, il peut être utilisé pour fabriquer le produit.

Les matériaux utilisés à cette étape sont : le gelcoat de moule, la résine de moule, la résine commune ; agent de durcissement, accélérateur; tapis de surface en fibre de verre, feutre en fibre de verre, tissu en fibre de verre ; papier de verre fin, nettoyant pour moules, agent de scellement, pâte à polir, produits de démoulage (cire de démoulage, agent de démoulage semi-permanent, etc.).

Les outils utilisés ne sont pas seulement les outils de traitement des moules, mais aussi les outils de drapage : tels que les rouleaux en caoutchouc, les brosses en caoutchouc, les rouleaux en fer, etc.

La fabrication de moules est un processus délicat et long. Généralement, le cycle de production d'un moule est proche d'un mois avant et après.

Heure de publication : 01 avril 2021